Sustentabilidade. Para a ZF, não se trata de uma palavra vã, mas, antes, de um pilar estratégico do grupo que se encontra em plena “reconstrução” para garantir um futuro verde. Uma viagem, se assim quisermos ilustrar, que só chegará a bom porto se levar a bordo todos os parceiros da empresa.

Esta foi a grande mensagem de fundo do Aftermarket Chat, realizado pela ZF, no passado dia 6 de julho. Uma conferência virtual que contou com a participação do quartel-geral da empresa e onde se debateu os passos já dados na descarbonização na produção e quais os que se seguirão de modo a beneficiar o ambiente.

Durante o evento, a palavra “união” foi repetida por diversas vezes e por todos os oradores. “O sucesso só é possível em conjunto, se nos ajudarmos e se contribuirmos todos para uma sociedade melhor”, explicou Philippe Colpron, diretor da ZF Aftermarket, e o primeiro a usar da palavra no evento digital.

A ZF acredita que as alterações climáticas são dos maiores desafios da atualidade. E não quis ficar parada a olhar para um mundo cinzento. Elegeu a “sustentabilidade” como um “objetivo” para o grupo tecnológico internacional e optou pela reconstrução em série de componentes usados como parte essencial do seu percurso para se tornar numa empresa com impacto neutro no clima.

A reconstrução reduz o consumo de energia, matérias-primas e recursos, diminuindo, assim, a pegada de CO2 em comparação com a produção de novos produtos.

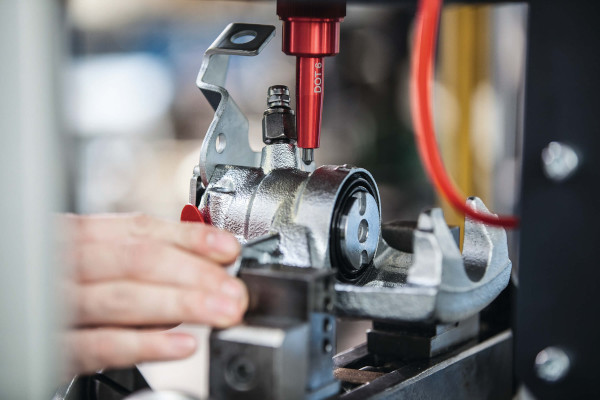

“Com a reconstrução em série de peças usadas de veículos, é possível poupar até 90% das matérias-primas utilizadas no fabrico de uma peça nova. E o utilizador pode ter confiança na qualidade e no desempenho do componente”, assegurou Tomasz Galazka, diretor de Estratégia de Reconstrução e Desenvolvimento de Negócio.

O responsável foi ainda mais longe: “Porque nos processos industriais utilizados pela ZF, as unidades são sempre atualizadas para o estado de série atual confirmado, testadas de acordo com as diretrizes rigorosas do equipamento original e têm o mesmo período de garantia do que os nossos produtos novos”.

Ciclo fechado de materiais

Por outras palavras, um ciclo fechado de materiais é um dos objetivos centrais da ZF, porque a empresa estabeleceu o objetivo de tornar-se neutra para o clima até 2040. A reconstrução é parte essencial deste objetivo e já tem uma longa e respeitada história na ZF. A empresa é, hoje, dos maiores fornecedores mundiais de peças de substituição reconstruídas para automóveis.

No total, a ZF oferece mais de 5.500 produtos diferentes (referências), reconstruídos em 20 instalações da ZF em todo o mundo – desde pinças de travão e sistemas de direção a transmissões automáticas.

Uma vez que as peças usadas estão sujeitas a determinadas restrições de exportação e importação, é necessária uma capacidade de produção no maior número possível de regiões. Além disso, garante rotas de transporte mais curtas e, portanto, maior economia de CO2. Com esta aposta, o grupo evitou a emissão de CO2 equivalente a mais de 32 mil toneladas, em comparação com a produção de peças novas em 2022.

Condições para “segunda vida”

Na sua nova norma “Design para a Sustentabilidade”, a ZF descreve os requisitos associados às peças atuais que podem, depois, ser reconstruídas. O que serve de guia para um ciclo de vida do produto sustentável e com economia de recursos. Segundo explica a empresa, o objetivo futuro é que o maior número possível de produtos da ZF tenha os requisitos técnicos na conceção para uma “segunda vida”.

Como? Desde logo. com a utilização de materiais mais resistentes à corrosão e a utilização de tecnologias de ligação que permitem uma desmontagem sem danos. “Desta forma, as peças de veículos que ainda não podem ser reconstruídas de forma económica ou viável também entrarão no ciclo de materiais”, disse.

“Além disso, algumas das próximas gerações de produtos já foram concebidas de forma a poderem ser reconstruídas. Um exemplo disto é o iABS da ZF com a marca WABCO – a terceira geração do seu ABS (sistema de travagem anti-bloqueio) para reboques. Entre outras melhorias, o design já tem em conta um melhor acesso à placa de circuitos, que, agora, também pode ser atualizada”, explicou a ZF.

Outro projeto atualmente em desenvolvimento centra-se nos métodos de reconstrução de componentes de acionamento elétrico e sensores para sistemas de assistência ao condutor.

“A ZF está, atualmente, a preparar um estudo de viabilidade para determinar em que medida os motores de acionamento elétrico, as baterias de alta tensão, os inversores e os sistemas de câmaras são adequados para reutilização e podem ser atualizados para tal”, acrescentou.

“Encorajamos os nossos clientes e parceiros a juntarem-se a nós na construção de um futuro mais verde, participando, ativamente, na cadeia de valor da reconstrução”, enfatizou.

“Para muitos clientes, a sustentabilidade está a tornar-se cada vez mais importante no que diz respeito à reparação de veículos”, deu conta Philippe Colpron na sua intervenção no evento digital levado a cabo pela ZF Aftermarket.

“É, por isso, que as oficinas devem oferecer, ativamente, peças reconstruídas e devolver as peças antigas não danificadas para lhes dar uma ‘segunda vida’. Porque a verdadeira economia circular só pode ser bem-sucedida se todos trabalharmos em conjunto”, salientou ainda o responsável.

Factos sobre a “reconstrução”

A definição de reprocessamento foi estabelecida em 2016 em cooperação com várias associações internacionais e a metodologia da ZF baseia-se nela. A reconstrução é um processo industrial utilizado para processar peças usadas de modo a que estas possam desempenhar a mesma função do que uma peça nova.

Recebem a mesma garantia de uma peça nova e 100% de todas as unidades reconstruídas são testadas de acordo com os padrões do equipamento original.

Neste momento, a ZF reduz as emissões de CO2 em todas as etapas da produção. “Um dos maiores desafios atuais é tornar os processos económicos mais sustentáveis e amigos do ambiente. Para a ZF, garantir o cumprimento das normas ambientais e sociais na cadeia de fornecimento é uma prioridade máxima”, garantiu.

“Até 2040, a ZF tornar-se-á completamente neutra para o clima. Isto inclui as emissões de âmbito 3 que ocorrem na cadeia de abastecimento a montante e na fase de ‘utilização’. O negócio de pós-venda desempenha, portanto, um papel importante para ajudar a alcançar este objetivo”, frisou.

“A tarefa da nossa logística verde é fornecer a quantidade certa de produtos da ZF Aftermarket no lugar certo, à hora certa, com a qualidade certa e o custo certo, com o menor consumo possível de recursos e as menores emissões possíveis”, defendeu, por sua vez, Everton da Silva, chefe de Excelência em Operações Globais. “E impulsionamos a nossa sustentabilidade através da digitalização da cadeia de fornecimento”, assegurou.

Em matéria de digitalização, a ZF tem como objetivo aumentar a transparência na aquisição de matérias-primas e permitir uma resposta rápida a perturbações na cadeia de fornecimento. Através de simulações, é possível reduzir a necessidade de transporte aéreo de mercadorias e, com isso, as emissões de CO2 até cerca de 5%.

“A ZF sempre desenvolveu todos os seus produtos com o objetivo de reduzir ao máximo as emissões de CO2“, assegurou.

“Os produtos da ZF são líderes mundiais em eficiência e ajudam os fabricantes de veículos a reduzir o consumo de combustível e, consequentemente, as emissões”, referiu a empresa.

“Os produtos fabricados de forma sustentável estão disponíveis para o mercado de pós-venda como um elemento do nosso roteiro do aftermarket ecológico (green aftermarket). Os exemplos incluem produtos como as pastilhas de travão TRW, que são produzidas segundo um processo neutro em termos de carbono, e peças de substituição reconstruídas, como as embraiagens Sachs”, esclareceu a ZF perante a audiência que a acompanhava.

A utilização de uma plataforma de fabrico digital minimiza o desperdício de energia. Exemplos disso são a gestão de ar comprimido, gestão de paragens, redução de temperaturas de lavagem, gestão automática de cargas, controlo baseado nas necessidades de sistemas técnicos de edifícios e grandes consumidores, como prensas e máquinas-ferramentas, substituição de processos baseados em gás, como o endurecimento, e sistemas avançados para manutenção preventiva das linhas de produção.

A ZF tenta reduzir as emissões de CO2 em todas as etapas da produção – começando com a criação da energia necessária para a produção, através de, por exemplo, centrais de produção combinada de calor e eletricidade auto-operadas ou sistemas fotovoltaicos. “A energia é tão importante para a ZF como o aço e o alumínio. E estamos empenhados em utilizar eletricidade exclusivamente de fontes renováveis até 2030”, reforçou Everton da Silva.

Eficiência e previsão

Atingir zero emissões líquidas de GEE (Gases com Efeito de Estufa) “não é um objetivo irrealista de desempenho ambiental”, assegura a ZF. “Pelo contrário, trata-se de um imperativo para satisfazer as expectativas crescentes das partes interessadas, ao mesmo tempo que se alcança a descarbonização da economia”, acrescentou.

A previsão avançada e as ferramentas digitais de Planeamento de Vendas, Inventário e Operações (SIOP) melhoram a qualidade do inventário, reduzem as entregas urgentes, a produção desnecessária e o desperdício de recursos.

“A ZF Aftermarket capta mais de cinco milhões de pontos de dados da sua cadeia de fornecimento todos os dias, desde as matérias-primas até aos clientes finais, criando uma única fonte de dados”, explicou a ZF.

As análises autossuficientes ajudam a equipa da cadeia de abastecimento a converter as informações de sinais em tempo real e quase em tempo real em inteligência acionável. “Continuamos a servir os produtos atempadamente, segundo as expectativas dos clientes, com produtos de qualidade, mas da forma mais eficiente do ponto de vista ambiental”, disse Everton da Silva.

A logística digital proporcionará uma melhor experiência ao cliente e, ao mesmo tempo, permitirá processos mais eficientes a nível interno. Everton da Silva explicou o “melhor da sua classe”, em pormenor, da seguinte forma: “Ao prever com precisão a procura dos clientes utilizando a aprendizagem automática e a análise preditiva, poderemos colocar as mercadorias mais perto dos nossos consumidores para reduzir o tempo de entrega e as emissões de carbono, diminuindo os quilómetros percorridos e os custos operacionais”.

A melhor disponibilidade nos armazéns da ZF Aftermarket e a colaboração na gestão do inventário do cliente, por exemplo, reduzem a necessidade de envios expresso em 70%, diminuindo a pegada de CO2.

Mas não só. Uma disposição mais eficiente do armazém poupa tempo, energia, espaço e dinheiro, para além de ajudar a reduzir as emissões. As tecnologias inteligentes e a automatização podem ajudar neste aspeto.

“É essencial para a ZF Aftermarket reduzir o desperdÍcio com processos de embalagem automatizados, por exemplo, garantindo operações sem papel e mudando a matriz energética para fontes renováveis em todo o mundo. Em 2023, a ZF Aftermarket está a reduzir o seu consumo de energia em cerca de 6% à escala global, através da melhoria dos processos, da automatização e da alteração das fontes de energia (por exemplo, painéis solares)”, sublinha a mesma fonte.

Soluções digitais para frotas

A logística ecológica tem como principal objetivo levar o produto do ponto “A” para o ponto “B” com o mínimo de emissões de CO2 possível. “No entanto, 73% das emissões totais de CO2 não é gerada pelas próprias operações logísticas da ZF, mas durante outros processos de transporte de entregas. As ferramentas avançadas de cálculo de casos irão melhorar a utilização dos camiões, por exemplo, para reduzir o número de viagens desnecessárias ou para otimizar o carregamento dos camiões”, revela a empresa.

Além disso, a ZF oferece soluções digitais para operadores de frotas que pretendam melhorar a sustentabilidade e a eficiência das operações, fornecendo-lhes rotas, cargas e ferramentas de rastreio certas de que necessitam para reduzir a sua pegada ecológica.

“Ao atuar de uma forma responsável e sustentável, as oficinas criam valores duradouros. Isto é verdade para todos no mercado de pós-venda. Torna-os parceiros comerciais de confiança para os seus clientes e defensores responsáveis de uma sociedade sustentável”, conclui Everton da Silva.

Mais sobre a ZF aqui.