“A sustentabilidade é parte integrante da nossa estratégia de futuro e já atingimos diversos objetivos para proteger o meio ambiente. Contudo, é importante reter que a sustentabilidade vai para além da pegada de carbono de uma empresa. Para nós, este conceito consiste em três pontos”, começa por afirmar o bilstein group.

E elenca-os. Primeiro? “Economia: produzimos produtos duráveis e de elevada qualidade, que combinam a proteção ambiental e a mobilidade acessível”. Segundo? “Ecologia: na produção e distribuição dos nossos produtos e serviços, temos em atenção o processo e as estruturas que conservam os recursos, tanto quanto possível”. Terceiro: “Aspetos Sociais: preocupamo-nos com os nossos colaboradores e com o ambiente. Como empresa familiar, o compromisso social com os locais onde nos encontramos faz parte do nosso ADN”, revela.

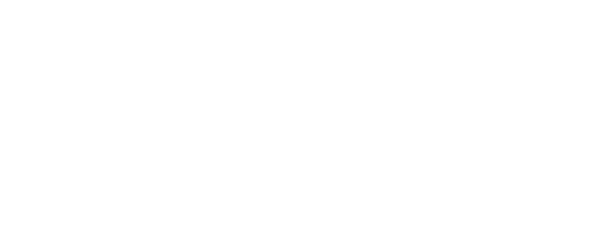

E vai mais longe: “Atualmente, o foco na nossa sede é a proteção ambiental e, na verdade, desde 2004 que esta é uma preocupação transversal ao grupo. Nesse ano, implementámos o sistema logístico automatizado, que permite uma poupança de CO2 na ordem dos 40%, quando comparado com armazéns manuais”.

Segundo diz, “Em 2008, 80% de todos os veículos foram convertidos para o padrão Euro 5 e, em 2013, uma unidade combinada de calor e energia começou a produzir energia para a área logística. Em 2016, a introdução do padrão KfW 55 permite, hoje, um consumo energético 45% inferior, quando comparado com outros edifícios”.

Sabia que…

a Ferdinand Bilstein combina as conhecidas chancelas febi, SWAG e Blue Print sob a marca umbrella bilstein group, que fornece mais de 60 mil peças de reposição para reparações profissionais de veículos?

No mesmo comunicado, pode ler-se que “em 2017, as lâmpadas convencionais da área de produção e logística foram substituídas por lâmpadas de LED. No mesmo ano, graças ao sistema fotovoltaico, a área de produção passou a utilizar 80% da energia gerada pela sua própria produção”.

Por fim, “para fechar o ano de 2017, foi introduzido o conceito de aquecimento inovador com a utilização de uma máquina específica para o efeito. 2020 foi o ano em que introduzimos o primeiro carro totalmente elétrico na nossa frota e as embalagens passaram a ser 100% de cartão ou 100% de plástico, abandonado o conceito de solução combinada”, afirma o bilstein group.

“Além de todas as alterações e implementações, é importante referir que os nossos edifícios necessitam de 45% menos energia do que outros edifícios comparáveis. O exemplo mais atualizado sobre a nossa logística verde é o novo centro em Gelsenkirchen. Implementámos um sistema de gestão de energia nas localizações logísticas e de produção mais importantes”, sublinha.

E conclui: “Todos os materiais de embalamento são, atualmente, recicláveis. A frota automóvel está a tornar-se, gradualmente, elétrica. E todos os processos de produção no bilstein group Engineering foram analisados e otimizados, o que representou uma poupança de 47 toneladas e 140 400 kW/hora de processamento de energia por ano”.

Mais sobre o bilstein group aqui.

Secção patrocinada por empresas que apoiam jornalismo de qualidade