Desde o protótipo 599 HY-KERS, de 2010, até ao novo 849 Testarossa, passando pelos LaFerrari, de 2013, SF90 Stradale — o primeiro híbrido plug-in da marca — e 296 GTB, a Ferrari consolidou competências essenciais para desenvolver o primeiro automóvel elétrico da sua história, capaz de se destacar em todos os aspetos.

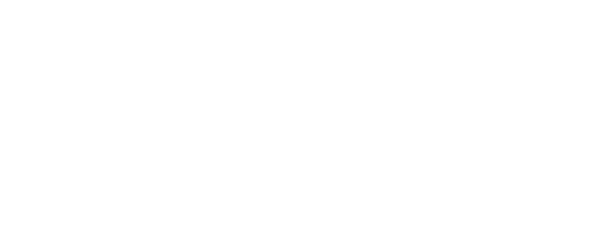

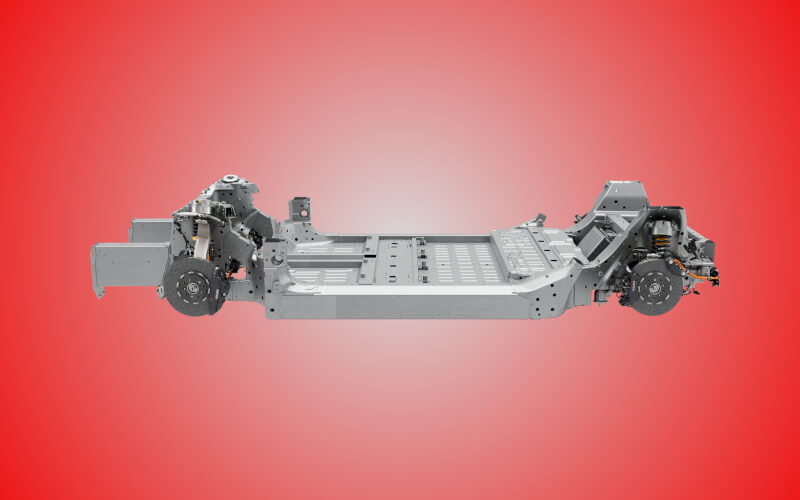

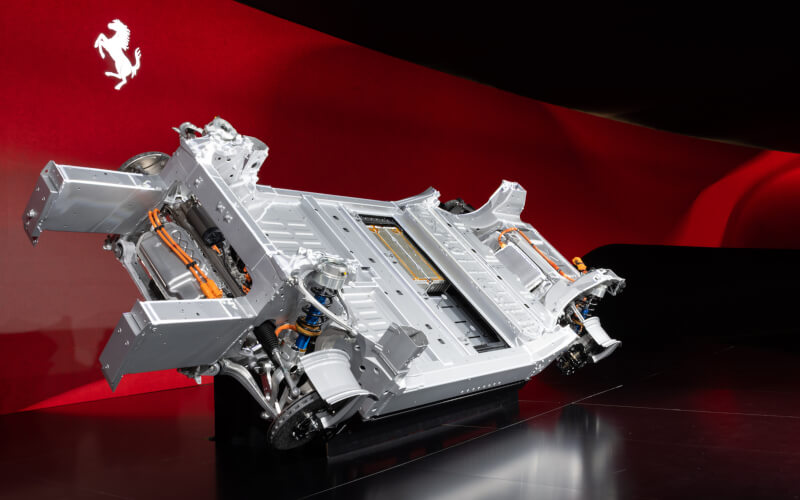

Nesta fase, foram revelados os principais componentes do novo modelo, bem como seu chassis, que assinala um marco na estratégia de neutralidade tecnológica da Ferrari, que já integra motores endotérmicos, híbridos HEV e PHEV e, agora, também propulsão totalmente elétrica.

“Fruto de uma abordagem de design radicalmente inovadora, o novo Ferrari Elettrica combina tecnologia de ponta, elevado desempenho e um prazer de condução característico de todos os modelos da casa de Maranello. Este veículo é o resultado de um extenso processo de investigação tecnológica em eletrificação, iniciado com as primeiras soluções híbridas derivadas da Fórmula 1, em 2009”, explica a marca do cavallino rampante.

“A estratégia que guiou o caminho para o primeiro Ferrari elétrico foi clara desde o início: lançar o modelo somente quando a tecnologia pudesse garantir um desempenho excecional e uma experiência de condução autêntica, fiel aos valores da marca. O projeto já está pronto para produção e incorpora mais de 60 soluções patenteadas”, adianta a Ferrari.

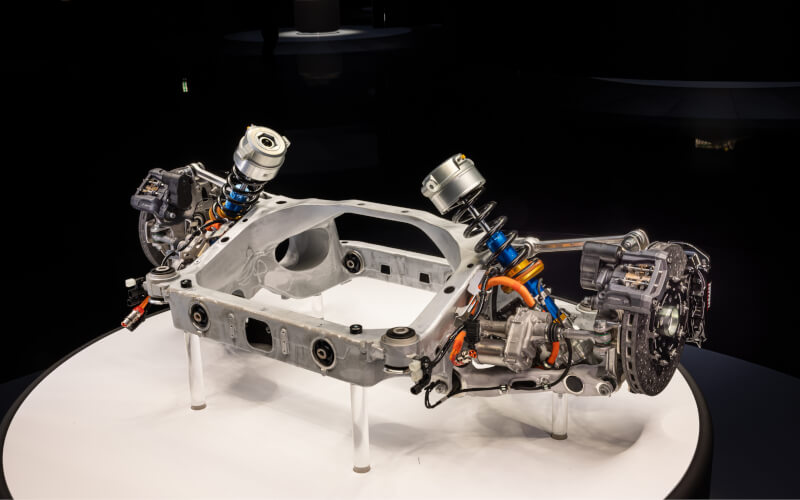

Pela primeira vez, o chassis e a carroceria utilizam 75% de alumínio reciclado, o que permite reduzir 6,7 toneladas de CO₂ por cada unidade fabricada. A arquitetura do Elettrica apresenta balanços reduzidos, uma posição de condução avançada próxima do eixo dianteiro e uma integração total da bateria no piso.

Subchassis mecânico amortecido

Os módulos estão localizados entre os eixos dianteiro e traseiro, com 85% concentrados no ponto mais baixo possível, o que melhora o centro de gravidade e a dinâmica de condução. O Ferrari Elettrica tem um centro de gravidade 80 mm mais baixo do que um modelo ICE equivalente.

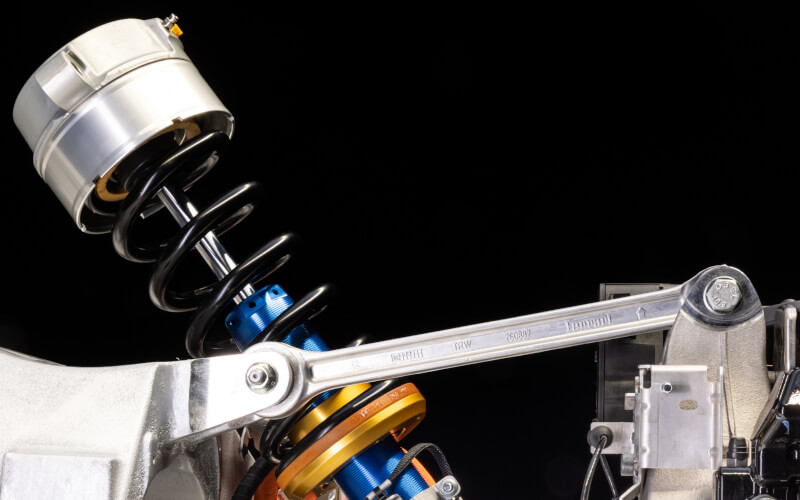

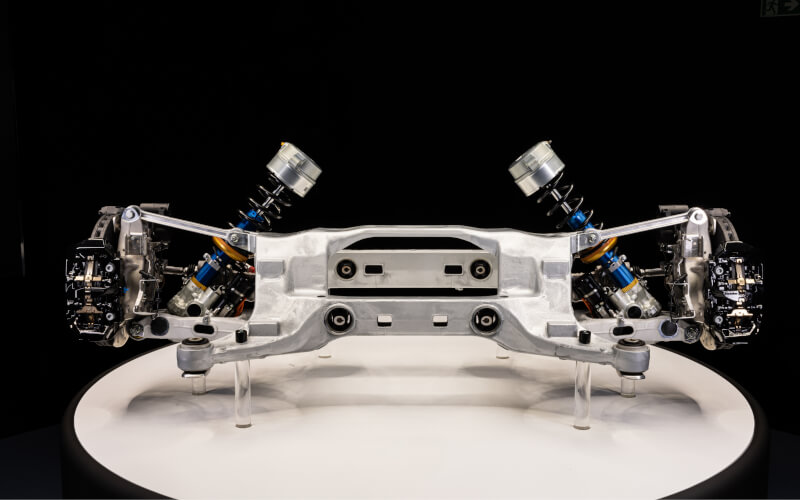

Na parte traseira, a Ferrari introduz, pela primeira vez, um subchassis mecânico amortecido, projetado para reduzir o ruído e as vibrações no habitáculo, sem comprometer a rigidez e a dinâmica de condução esperadas de um modelo de Maranello.

A terceira geração da suspensão ativa de 48 V, já presente no Purosangue e aperfeiçoada no F80, eleva ainda mais o conforto, o controlo e a dinâmica do veículo, distribuindo as forças nas curvas de forma otimizada.

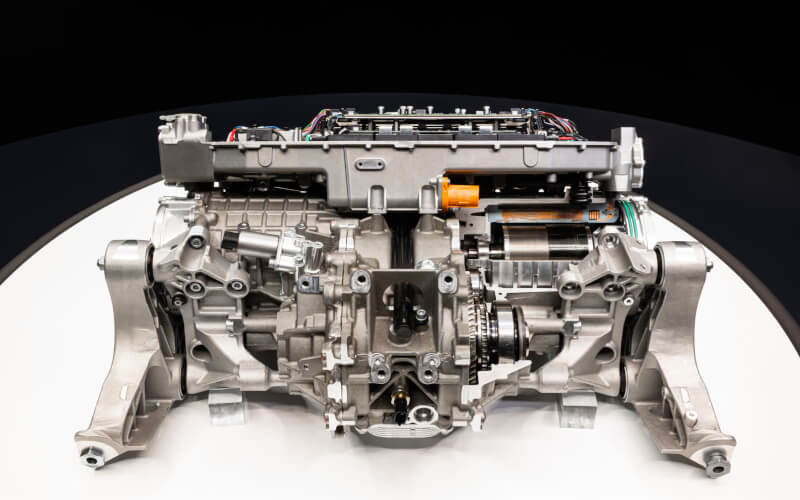

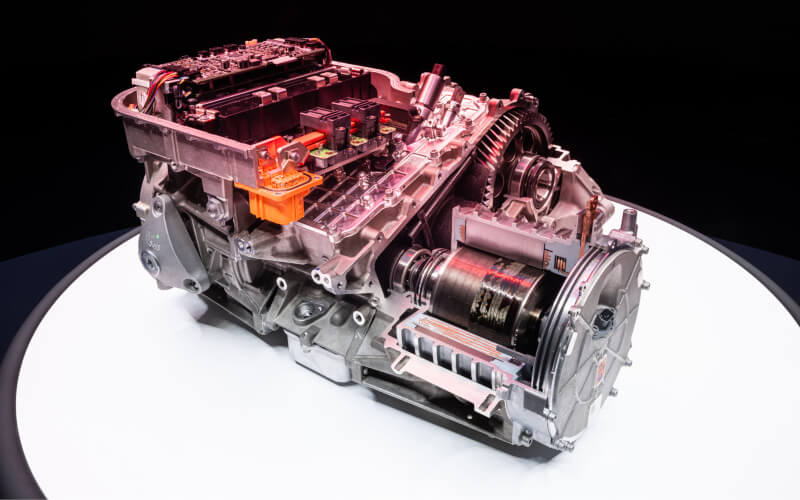

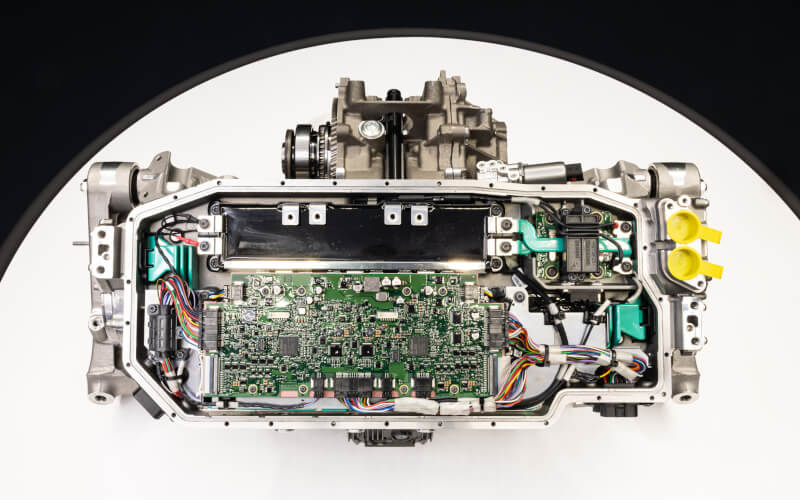

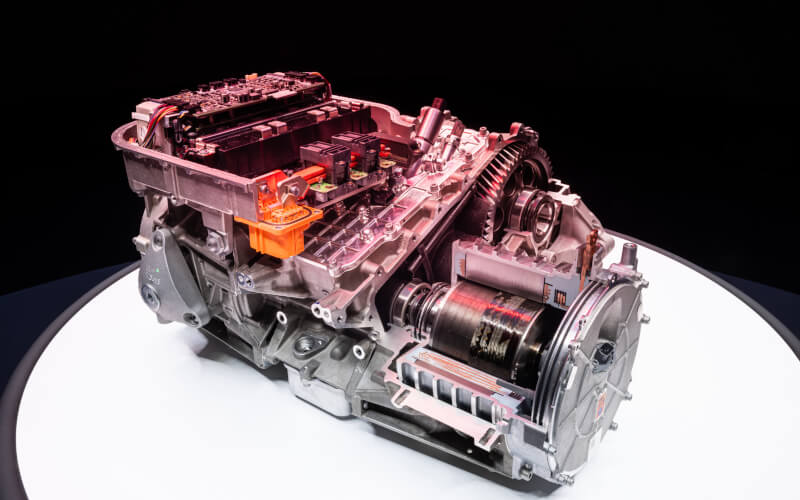

O Ferrari Elettrica está equipado com dois eixos elétricos desenvolvidos e fabricados inteiramente pela marca, cada um com dois motores síncronos de ímanes permanentes e rotores Halbach, derivados da tecnologia da F1 e industrializados para produção em série.

O eixo dianteiro atinge uma densidade de potência de 3,23 kW/kg com uma eficiência de 93% na potência máxima, enquanto o traseiro atinge 4,87 kW/kg com a mesma eficiência. O inversor dianteiro, totalmente integrado no eixo, gera 300 kW de potência e pesa apenas 9 kg.

Três modos de condução

A bateria, projetada e montada em Maranello, oferece uma densidade energética próxima a 195 Wh/kg, a mais elevada entre os carros elétricos, e conta com um sistema de refrigeração que otimiza a distribuição térmica e o desempenho.

Três modos de condução — “Range”, “Tour” e “Performance” — configuram a estratégia energética, a potência disponível e a tração. Os comandos no volante permitem modular o binário e a potência em cinco níveis progressivos, oferecendo uma aceleração gradual e envolvente.

A unidade de controlo do veículo atualiza os parâmetros dinâmicos 200 vezes por segundo, gereindo, de forma preditiva, a suspensão, a tração e a direção para garantir agilidade, estabilidade e precisão incomparáveis.

Por fim, o som — elemento distintivo de todos os Ferrari — foi desenvolvido para destacar as características únicas do motor elétrico. Um sensor de alta precisão capta as vibrações mecânicas dos componentes e amplifica-as, criando uma experiência sonora autêntica que transmite a dinâmica de condução e fornece informações diretas ao condutor.

No início de 2026, será antecipado o design interior. Alguns meses depois, na primavera, a jornada de descoberta do Ferrari Elettrica culminará com a sua estreia mundial, onde será revelada a fusão harmoniosa entre tecnologia e design.

Bateria no piso

O chassis do novo Ferrari Elettrica contará com uma distância entre eixos excecionalmente curta, inspirada nas berlinettas com motor central/traseiro. A posição de condução foi projetada para colocar o condutor perto do eixo dianteiro, garantindo uma resposta dinâmica ideal, ao mesmo tempo que facilita o acesso e melhora o conforto, como nos modelos gran turismo da Ferrari.

Essa configuração trouxe desafios técnicos importantes, especialmente no que diz respeito à absorção de energia em caso de impacto, devido ao maior peso do veículo elétrico.

A solução adotada é inovadora: as torres de amortecimento dianteiras contribuem, ativamente, para a absorção de energia, enquanto a localização dos motores elétricos dianteiros e do inversor é otimizada para dissipar a energia antes que ela atinja os nós estruturais do chassis, maximizando a segurança e a integridade do veículo.

Na zona central, o chassis integra completamente a bateria, localizada no piso. O design dá prioridade à redução do peso total do sistema bateria/chassis e a colocação do pack de baterias no ponto mais baixo possível.

Além disso, o chassis oferece proteção estrutural ao pack de baterias, alojado dentro do próprio chassis, com espaços entre os módulos e as longarinas que permitem absorver completamente a energia em caso de embates laterais.

Rigidez aumentada

As células internas estão centralizadas nos módulos, o que melhora ainda mais a capacidade de absorção, enquanto a placa inferior de refrigeração protege os módulos contra intrusões em caso de impacto vertical.

O processo de montagem, patenteado, contribui para aumentar a rigidez estrutural do conjunto. No eixo traseiro, o principal desafio foi reduzir, significativamente, o ruído de rolamento e as vibrações do trem de força, sem comprometer o comportamento dinâmico característico da Ferrari nem aumentar muito o peso.

A solução foi o desenvolvimento do primeiro subchassis mecânico elástico na história da casa de Maranello. Na ausência das vibrações próprias de um motor de combustão interna, os ruídos restantes tornam-se mais percetíveis, o que poderia afetar a experiência a bordo.

Para preservar o prazer de conduzir, o subchassis foi projetado com uma arquitetura que maximiza as distâncias entre os casquilhos elásticos, garantindo elevada rigidez sob cargas laterais — como num chassis rígido — e mantendo a flexibilidade necessária para atingir os objetivos de conforto.

Foram utilizados casquilhos específicos para filtrar o ruído de rolamento dos pneus e as vibrações do eixo elétrico. Casquilhos esses que oferecem elevada rigidez lateral, juntamente com maior flexibilidade vertical e longitudinal, permitindo isolar, de forma eficaz, as tensões provenientes da estrada sem afetar a dinâmica de condução.

Facilidade de manutenção

Esta escolha de design resultou num subchassis traseiro de dimensões especialmente generosas, apresentando um novo desafio: conter o peso do sistema. A inspiração veio das fusões ocas do chassis, uma tecnologia adaptada ao novo contexto. O resultado é a maior fusão oca já realizada pela Ferrari, obtida numa única peça.

Apesar do elevado nível de integração com os diferentes componentes, a acessibilidade para manutenção foi mantida. O sistema de conexão ao chassis permite a assistência independente do eixo traseiro, do grupo de suspensão e da bateria, todos integrados numa única estrutura de suporte.

Além disso, os inversores da suspensão ativa foram alojados diretamente no subchasssi, aproveitando a massa existente para contribuir para o isolamento de vibrações, evitando, assim, o uso de componentes inertes adicionais.

O resultado final é um subchassis traseiro que, com um aumento de peso de apenas alguns quilogramas em relação a uma solução rígida convencional, garante uma suspensão semccomprometer o prazer de condução, ao mesmo tempo que reduz, significativamente, o ruído percebido. Uma solução que melhora o conforto na condução diária sem renunciar ao inconfundível ADN dinâmico da Ferrari.

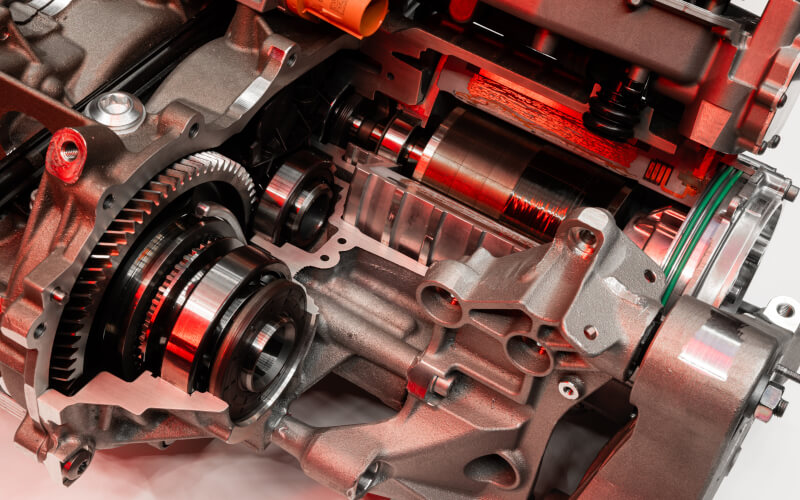

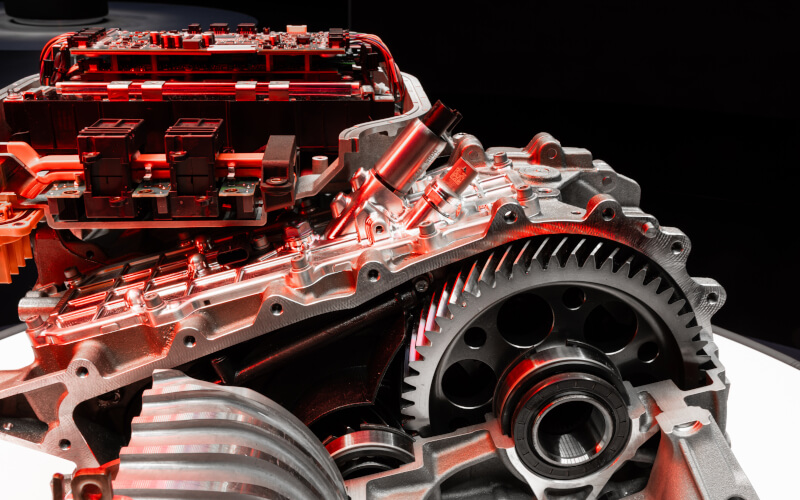

Os eixos dianteiro e traseiro do Ferrari Elettrica são compostos por dois motores elétricos independentes cada, que operam em perfeita sinergia para otimizar a vetorização do binário, em benefício da dinâmica do veículo.

Tração adaptável

Ambos os eixos foram inteiramente projetados pela Ferrari, desde a transmissão até ao inversor e as máquinas elétricas, com o objetivo de garantir os níveis de desempenho característicos da casa de Maranello. Cada componente foi concebido para maximizar o controlo, a densidade de potência e a eficiência, tanto energética quanto acústica.

O fabrico interno das fundições na unidade própria permite manter um elevado padrão de qualidade e controlo total sobre os processos produtivos. Todas as peças são obtidas a partir de liga de alumínio secundária, uma escolha que reduz em até 90% as emissões de CO₂ em relação às ligas tradicionais, sem comprometer o desempenho mecânico.

O eixo dianteiro, com uma potência total de 210 kW, pode ser desligado a qualquer velocidade — mesmo na máxima — transformando o veículo num modelo de tração traseira. Esta funcionalidade permite maximizar a eficiência energética quando não é necessária tração total. Em plena potência, o eixo dianteiro pode fornecer mais de 3.500 Nm de binário às rodas.

A leveza e a compactação do conjunto são obtidas graças à integração de todos os elementos eletrônicos e de potência diretamente no eixo, o que reduz o espaço ocupado e melhora tanto a eficiência quanto a densidade de potência. O eixo dianteiro atinge uma densidade de 3,23 kW/kg, com uma eficiência de 93% na potência máxima.

Por sua vez, o eixo traseiro apresenta um “efeito escala” em relação ao dianteiro, atingindo uma potência de 620 kW, com uma densidade de 4,8 kW/kg e a mesma eficiência de 93%. Em condições de “Performance Launch”, o sistema pode fornecer até 8.000 Nm de binário total ao solo.

Sistema de lubrificação

O sistema de desconexão do eixo dianteiro permite desacoplar completamente os motores elétricos das rodas, otimizando o equilíbrio entre eficiência e consumo. No modo eManettino, dedicado à condução em autoestrada, o veículo circula, exclusivamente, com tração traseira.

Quando as condições dinâmicas assim o exigem, o sistema liga, automaticamente, os motores dianteiros, ativando a tração integral. Nos outros dois modos do eManettino, o Ferrari Elettrica mantém sempre a configuração de tração às quatro rodas.

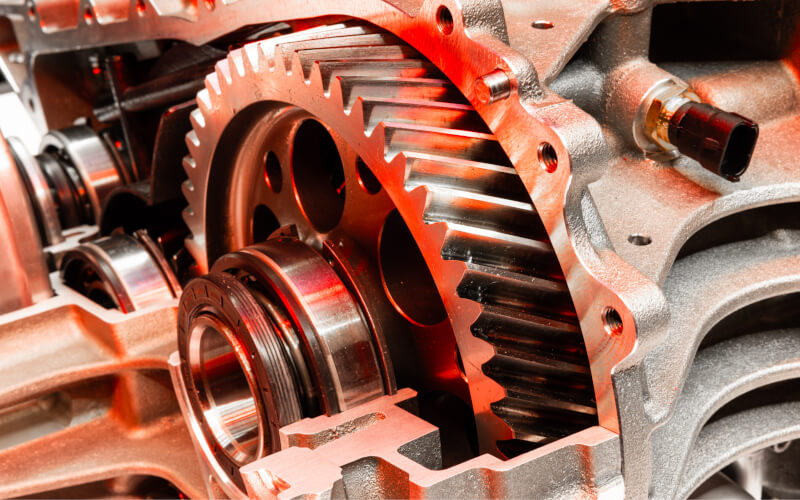

Este desconectador, completamente novo, é inspirado na sofisticada sincronização das engrenagens das caixas de velocidades mais avançadas. O resultado é um sistema 70% mais leve do que seu antecessor, capaz de completar o acoplamento ou desacoplamento em apenas 500 milissegundos.

A lubrificação dos eixos é feita por intermédio de um circuito projetado para garantir a quantidade ideal de óleo, mantendo a eficiência das engrenagens e dos mecanismos. O sistema de lubrificação é forçada num cárter seco e inclui uma bomba e um permutador integrados no eixo.

O circuito utiliza uma válvula principal para ativar o ramal de lubrificação e gerir a pressão dos atuadores, enquanto duas válvulas adicionais controlam as funções de desconexão e bloqueio de estacionamento (no eixo traseiro). Essa arquitetura simplifica o sistema e contribui para reduzir seu peso total.

Inspirado na competição

Os motores síncronos de ímanes permanentes que equipam os eixos do Ferrari Elettrica representam o limite atual da tecnologia elétrica aplicada ao automóvel. O seu design, profundamente influenciado pelo automobilismo, permitiu atingir valores excecionais de densidade de binário e potência graças a uma otimização minuciosa da geometria e à seleção de materiais de elevado desempenho.

As velocidades de rotação alcançadas — 30.000 rpm no eixo dianteiro e 25.500 rpm no traseiro — permitem desenvolver potências máximas de 105 kW e 310 kW, respetivamente, mantendo dimensões compactas e uma arquitetura que minimiza o espaço ocupado.

O rotor utiliza ímanes permanentes de montagem superficial, segmentados para melhorar a eficiência, e uma configuração em matriz Halbach, derivada da competição, que orienta o fluxo magnético para o estator, maximizando a densidade de binário e reduzindo o peso total.

O estator é fabricado com lâminas ferromagnéticas de ferrossilício de grão não orientado, com uma espessura ultrafina de 0,2 mm, montadas por autoadesão para minimizar o risco de curto-circuitos entre as lâminas.

A solução de polo concentrado nos enrolamentos permite reduzir o tamanho dos cabeçotes, enquanto as conexões dos dentes individuais são soldadas numa régua de terminais compacta e eficiente.

Industrialização de processos

Para limitar as perdas por efeito pele e proximidade, é utilizado fio Litz, uma solução avançada que garante um desempenho ideal mesmo em condições de alta frequência e correntes elevadas.

Para melhorar a mudança térmica entre o cobre e o circuito de refrigeração externo, o estator é resinado a vácuo com uma resina de alta condutividade térmica — 40 vezes superior à do ar — que também reforça a resistência mecânica contra solicitações dinâmicas.

O desempenho dinâmico afirma ser, igualmente, impressionante: os motores dianteiros atingem a sua velocidade máxima em menos de um segundo, com uma aceleração angular de até 45.000 rpm/seg, o que destaca não apenas a potência, mas, também, a capacidade de resposta.

A industrialização de processos tradicionalmente reservados ao fabrico de protótipos acrescenta um elemento distintivo: para contrariar as forças centrífugas a altas velocidades, são integrados anéis de carbono com apenas 1,6 mm de espessura e alguns gramas de peso no rotor.

Estes anéis asseguram a fixação dos ímanes sem afetar, significativamente, o peso nem o espaço de ar entre o rotor e o estator. Na verdade, os ímanes ficam a apenas 0,5 mm do estator, suportando tensões extremas: cada íman dianteiro, com apenas 93 gramas, gera a 30.000 rpm uma força centrífuga equivalente a uma pressão de 390 bar (2,7 toneladas).

Distribuição de peso de 47:53

O resultado é um motor elétrico extremamente compacto e de altíssimo desempenho, com tecnologia derivada do mundo das corridas, mas industrializada para aplicação tanto no Ferrari Elettrica como no eixo dianteiro do Supercar F80, de onde é originário.

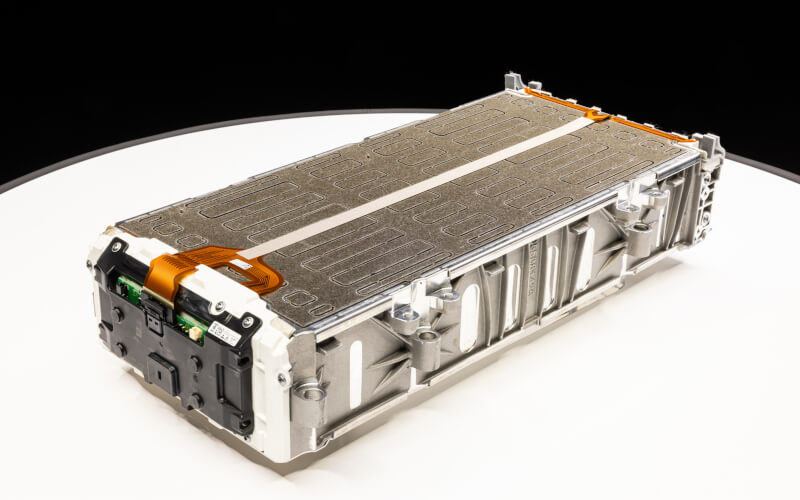

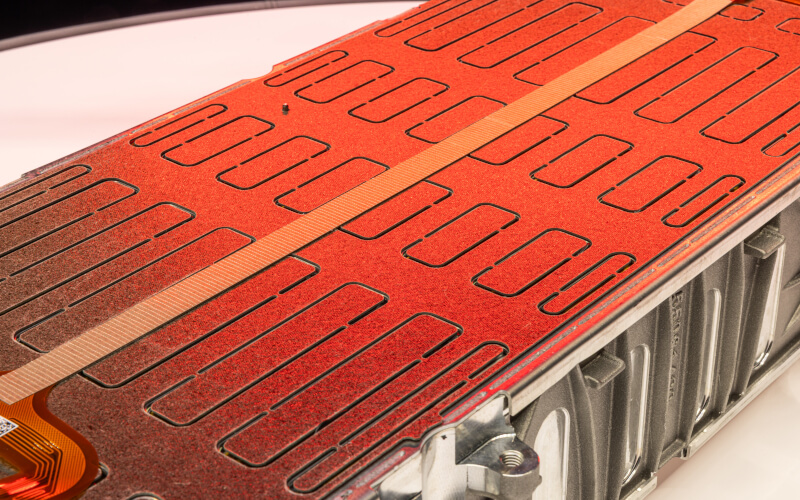

A bateria do Ferrari Elettrica, projetada e montada inteiramente em Maranello, é integrada, diretamente, na plataforma do veículo, o que permite reduzir o centro de gravidade em 80 mm em relação a um modelo com motor de combustão interna.

O desenvolvimento da parte central do carro seguiu uma abordagem de otimização integrada, com o objetivo de minimizar o peso do sistema bateria/chassis e maximizar a sua rigidez estrutural. A distribuição das células foi cuidadosamente estudada para reduzir a inércia e baixar o centro de gravidade, privilegiando uma localização atrás do banco do condutor.

85% do peso dos módulos está localizado sob o piso, enquanto o restante está sob o banco traseiro. Esta configuração permitiu encurtar a distância entre eixos e conter as inércias, alcançando uma distribuição de peso ideal de 47% a 53%, em benefício do prazer de condução.

A disposição dos bancos dianteiros foi projetada para garantir o conforto dos passageiros traseiros, ao mesmo tempo que permite distribuir as células sem comprometer o centro de gravidade. A posição do condutor foi avançada e os bancos traseiros oferecem maiores níveis de reclinação e conforto.

Segurança elevada

Para reduzir o peso total, parte das funções de proteção da bateria foram transferidas para o próprio chassis, que atua como estrutura de defesa. As células são colocadas longe das áreas mais expostas a impactos e os espaços entre elas e as longarinas funcionam como zonas deformáveis que absorvem energia e alojam as condutas de refrigeração.

Este princípio também se aplica às áreas dianteira e traseira, onde as células estão concentradas no centro do módulo, utilizando os volumes periféricos como zonas de absorção. A proteção inferior é garantida por uma estrutura suspensa que permite ganhar espaço de absorção e reduzir o peso do escudo protetor.

O resultado é uma estrutura de alumínio extremamente fina, otimizada com placas de refrigeração que, além de manterem baixo o centro de gravidade, contribuem para a absorção de energia em caso de impacto.

Os elementos transversais que garantem a rigidez são as próprias fusões de compressão das células, que integram os pontos de fixação ao chassis. Assim, a bateria deixa de ser um bloco independente e torna-se parte estrutural do veículo, com apenas duas carcaças.

Uma vez fixada ao chassis por intermédio de 20 pontos de fixação centrais, a carcaça inferior contribui, ativamente, para a rigidez da carroçaria. Essa abordagem, oposta à das baterias monolíticas das gerações anteriores, permitiu atingir valores recorde: densidade energética próxima a 195 Wh/kg e densidade de potência de, aproximadamente, 1,3 kW/kg, entre as melhores do segmento.

Bateria com 15 módulos

O resultado origina um dos sistemas de bateria/chassis mais avançados do mundo, projetado e fabricado inteiramente pela Ferrari. Um conceito de integração extrema que não compromete a facilidade de manutenção nem a possibilidade de substituir módulos ou componentes eletrónicos, garantindo que o Elettrica seja, como todos os modelos da Ferrari, um carro para sempre.

O sistema de refrigeração é composto por um conjunto de tubos internos e três placas de refrigeração (duas fixadas ao invólucro e uma menor para os módulos superiores). Estas integram múltiplos fluxos num único corpo metálico, com entrada e saída na mesma placa, o que garante uma temperatura uniforme e prolonga a vida útil das células.

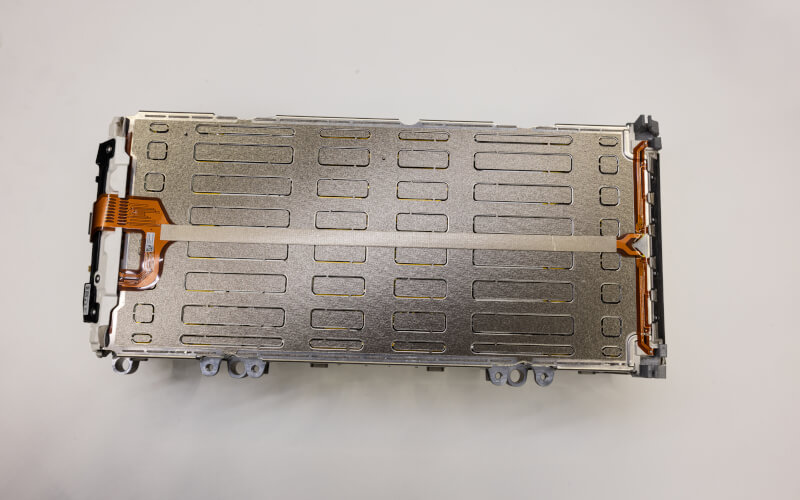

O circuito de refrigeração da bateria está totalmente integrado no sistema geral do veículo, conectando os fluxos de líquido da parte dianteira à traseira e vice-versa. A bateria é composta por 15 módulos (seis fileiras duplas, uma fileira simples e dois módulos superiores), aproveitando ao máximo o espaço disponível sem aumentar a distância entre eixos, o que melhora a agilidade do veículo.

Cada módulo contém 14 células conectadas em série, separadas por materiais isolantes e metálicos condutores, com gestão térmica otimizada através de pasta térmica aplicada nos módulos e placas de refrigeração.

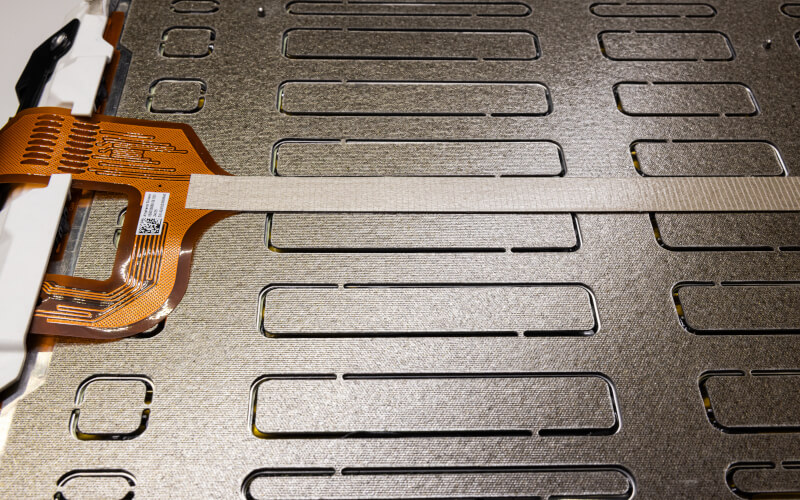

As células, com densidade energética superior a 305 Wh/kg e capacidade de 159 Ah, foram desenvolvidas, especificamente, para responder aos exigentes requisitos de desempenho. Cada módulo integra uma placa de circuito impresso flexível e uma unidade de controlo eletrônico (CSC), que comunica com o sistema de gestão da bateria (BMS), alojado na E-Box.

Eficiência, leveza, desempenho

Tanto o CSC quanto o BMS foram desenvolvidos pela Ferrari para gerir algoritmos e estratégias de funcionamento. A E-Box também alberga fusíveis, contatores e sensores, gerindo tanto a potência elétrica como a lógica de comunicação através da linha CAN do veículo.

O sistema opera com uma tensão nominal de, aproximadamente, 800 V, com 210 células em série, correntes de pico de até 1.200 A e correntes RMS de 550 A. Um fusível principal é capaz de interromper o fluxo elétrico em apenas três milissegundos em caso de curto-circuito superior a 2.000 A, garantindo a segurança do sistema.

Graças às suas conexões internas e aos conectores localizados nas partes dianteira e traseira, a bateria pode alimentar, diretamente, os inversores dianteiro e traseiro, bem como todos os sistemas auxiliares, sem necessidade de longos cabos externos.

As barras coletoras centrais, projetadas sob medida, garantem a continuidade elétrica e a segurança mesmo em espaços reduzidos, evitando perdas de secção útil.

Cada solução adotada reflete a filosofia da Ferrari: máxima eficiência, leveza e desempenho. A bateria foi projetada para ser removível e reparável, permitindo a substituição de módulos ou componentes eletrónicos sem afetar as partes estruturais ou os acabamentos do veículo.

Ferrari Power Pack

Os inversores que equipam o Ferrari Elettrica são outro exemplo da engenharia de Maranello levada ao limite, combinando desempenho extremo, compactação e controlo absoluto.

A sua função é transformar a energia da bateria de alta tensão em corrente alternada para acionar os motores elétricos e vice-versa, converter a energia recuperada na travagem regenerativa em corrente contínua para recarregar a bateria.

O inversor dianteiro está integrado, diretamente, no eixo, o que reduz espaço e peso, controlando, simultaneamente, os dois motores dianteiros, gerando até 300 kW de potência com apenas 9 kg.

O núcleo do sistema é o Ferrari Power Pack (FPP), um módulo de potência integrado que contém tudo o que é necessário para a conversão energética de elevado desempenho num espaço extremamente compacto: seis módulos de carboneto de silício (SiC), placas de controlo (Gate Driver) e sistema de refrigeração integrado.

A placa de controlo atua como interface entre alta e baixa tensão, gerindo o comportamento dos MOSFETs de potência. Cada placa controla três módulos, cada um com 16 MOSFETs, o que garante precisão e capacidade de resposta na entrega de binário, graças, também, ao conversor CC/CC 800 V–48 V integrado.

Order Noise Cancellation

A frequência de comutação, variável entre 10 e 42 kHz dependendo da aplicação, foi calibrada para equilibrar eficiência, conforto acústico e gestão térmica, otimizando a resposta do motor sem comprometer a integração do sistema. As frequências mais altas permitem um controlo mais preciso, menos ruído e vibrações (NVH) e filtros mais compactos.

As mais baixas melhoram o desempenho, embora possam gerar harmonias de binário. A escolha da frequência é fundamental para garantir o equilíbrio entre conforto, eficiência energética e integração termomecânica.

Outra inovação notável é o toggling, uma estratégia específica do eixo traseiro que alterna, periodicamente, o estado do inversor entre ativo e em espera, permitindo que opere nos seus pontos mais eficientes sem comprometer a entrega de binário.

Essa estratégia modula a frequência do binário em cerca de 100 Hz: durante metade do ciclo, o binário na roda é zero; na outra metade, é o dobro da meta, alcançando um valor médio exato.

Resultado: até 10 km adicionais de autonomia em autoestrada, sem sacrificar o desempenho. A precisão e o silêncio são aperfeiçoados com o sistema Ferrari Order Noise Cancellation, que combina duas estratégias de software: Sound Injection e Resonant Controller.

Sem som artificial

Ambos os sistemas monitorizam e cancelam, de forma seletiva, as harmonias de corrente indesejadas geradas pelos motores, eliminando silvos e perdas sem afetar o desempenho.

A Ferrari optou por não replicar, artificialmente, o som de um motor de combustão interna, mas, antes, realçar as características únicas do motor elétrico. O som do Ferrari Elettrica não provém de geradores digitais, sendo uma expressão direta e autêntica dos seus componentes.

Um sensor de alta precisão instalado no eixo traseiro capta as frequências do trem de força, que são, depois, amplificadas e projetadas para o ambiente, como acontece numa guitarra elétrica, onde o som é amplificado sem uma caixa de ressonância, como nas acústicas.

Ao contrário do motor de combustão, onde o som se propaga como vibração aérea, no eixo elétrico o som viaja através do metal como vibração sólida. Por isso, o sensor utilizado é um acelerómetro localizado num ponto rígido da fusão do inversor.

Este som, genuíno e característico do motor elétrico, só é ativado quando cumpre uma função: fornecer informações ao condutor e amplificar a perceção das respostas dinâmicas do carro.

Suspensões ativas

Durante a condução normal, o veículo privilegia o silêncio para maximizar o conforto acústico. No entanto, quando o condutor acelera, solicita binário ou usa as alavancas no modo manual, o som é ativado, tornando-se num canal de comunicação direta com o veículo.

O cenário sonoro é o resultado de um sofisticado sistema de controlo desenvolvido inteiramente pela Ferrari, que torna o feedback acústico parte integrante da experiência de condução.

A liberdade arquitetónica oferecida pelo trem de força elétrico, com um centro de gravidade mais baixo, permitiu uma evolução significativa das suspensões ativas já presentes nos Ferrari Purosangue e F80, o último superesportivo da marca do cavallino rampante.

Ter um centro de gravidade mais baixo reduz as forças ativas necessárias para controlar o balanço e a inclinação, permitindo alcançar um novo equilíbrio entre manobrabilidade e conforto. O resultado é um avanço em relação à primeira aplicação do sistema de suspensão ativa, capaz de combinar máxima precisão dinâmica com conforto vertical superior.

A principal novidade é o fuso de recirculação de esferas conectado ao motor elétrico, o verdadeiro núcleo do sistema. Com um passo aumentado em 20%, o fuso absorve e controla melhor os impactos verticais, graças a uma menor transferência de força de inércia para o chassis.

Quatro rodas direcionais

O motor elétrico mantém o mesmo binário das aplicações anteriores e regula, ativamente, as forças entre o chassis, os pneus e o terreno, sem comprometer o ajuste elástico variável nem o controlo dos movimentos da carroçaria.

Os amortecedores apresentam um design otimizado que permitiu reduzir o peso em 2 kg e integram um termopar dedicado à monitorização da temperatura do óleo lubrificante, com o objetivo de estabilizar o comportamento a frio e a quente.

Ao contrário das versões anteriores, o botão da suspensão já não está integrado na alavanca, o que permitiu separar os ajustes de conforto de condução dos outros sistemas de controlo.

As suspensões ativas permitem que os quatro módulos das rodas controlem, de forma independente, as forças verticais. A configuração do trem de força elétrico com quatro motores, juntamente com as quatro rodas direcionais, torna o Ferrari Elettrica no primeiro modelo da marca com atuadores ativos capazes de gerir forças verticais, longitudinais e laterais em todas as condições dinâmicas, garantindo, assim, as emoções de condução dignas da marca.

A sensação de aceleração progressiva sempre foi uma característica distintiva dos modelos da Ferrari. Graças ao dimensionamento preciso e à capacidade de resposta dos motores elétricos, o Elettrica oferece uma experiência envolvente através da estratégia Torque Shift Engagement.

Níveis de binário e potência

Foram definidos cinco níveis de binário e potência, selecionáveis, sucessivamente, através da alavanca direita da caixa de velocidades, para oferecer uma aceleração contínua numa ampla faixa de regimes. A resposta imediata do motor elétrico permite gerir a transição entre os níveis de forma fluida, tornando a queda natural do binário quase impercetível.

Isto dá ao condutor tempo necessário para desfrutar de cada fase da aceleração e ter uma sensação de impulso constante. Com a alavanca esquerda, durante a travagem, é possível reproduzir a experiência de paragem progressiva do motor, calibrada, especificamente, para intensificar a emoção da condução.

Ao volante, dois comandos distintos gerem a experiência de condução de acordo com as ordens do condutor. No lado direito, o clássico Manettino controla os sistemas dinâmicos: desde o modo “Ice”, projetado para superfícies de baixa aderência com máxima estabilidade e tração integral, até à configuração extrema “ESC-OFF”, na qual apenas os sistemas indispensáveis permanecem ativos (suspensões ativas e Torque Vectoring dianteiro), deixando o eixo traseiro livre para realçar o prazer da condução pura.

Neste modelo, também é estreado o modo “Dry”, pensado para a condução diária, que se situa entre os modos “Wet” e “Sport”. No lado esquerdo aparece o eManettino, responsável por gerir a arquitetura energética do veículo.

De acordo com o modo selecionado, variam a potência disponível, o número de eixos ativos (RWD ou AWD) e o desempenho máximo alcançável. São oferecidas três configurações para três modos de condução diferentes: “Range”, “Tour” e “Performance”.

Cinco especificações de pneus

Os pneus também representam uma área de inovação. Pela primeira vez, os três fornecedores envolvidos no desenvolvimento aceitaram um novo desafio: reduzir, drasticamente, a resistência ao rolamento sem comprometer a aderência, tanto em piso seco como molhado.

O resultado é uma redução de 15% na resistência ao rolamento, alcançada sem afetar a segurança ou o desempenho em todas as condições de condução. O centro de gravidade mais baixo e a menor inércia do veículo permitem uma menor transferência de carga entre os eixos, o que reduz o esforço sobre os pneus e abre a porta a soluções construtivas inéditas.

Isto permitiu explorar novas oportunidades de calibração e desempenho, alcançando um equilíbrio refinado entre eficiência, conforto e desportividade. Três fornecedores contribuíram para o desenvolvimento, resultando em cinco especificações dedicadas.

A saber: três para condução em piso seco, uma para inverno e outra com tecnologia Run Flat. Uma escolha que amplia a versatilidade de utilização sem renunciar ao ADN de desempenho característico da Ferrari.

Mais sobre a Ferrari aqui.