Muito se tem escrito e falado acerca da evolução do fabrico de pneus nos últimos anos. Particularmente ao nível da automação e do desenvolvimento de fábricas inteligentes. Mas, na verdade, o que significa tudo isto para a qualidade dos pneus, para o seu desempenho, para o ambiente e para o consumidor

A Triangle Tyre tem das mais avançadas fábricas PCR do mundo, onde são produzidos mais de 10 milhões de pneus por ano, com uma força de trabalho de apenas 300 pessoas, contrastando com as unidades que utilizam tecnologia mais antiga, onde a mão de obra para atingir o mesmo volume de pneus chega a incluir milhares de colaboradores.

Como se consegue? Graças aos investimentos efetuados pela Triangle Tyre com o objetivo de liderar a implementação de tecnologia de última geração no fabrico de pneus e à forma como tal contribui para a qualidade do produto pela qual a marca é reconhecida.

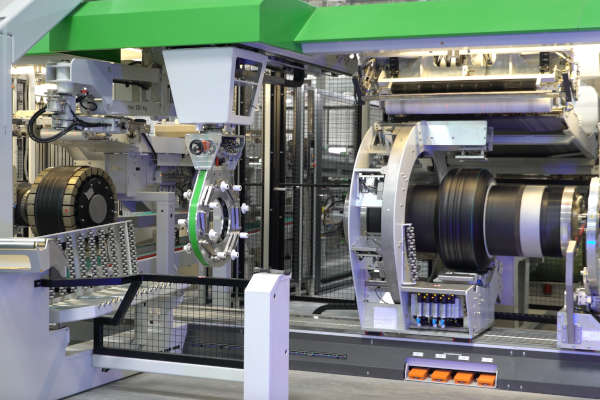

Automação e robótica

O Sistema de Execução de Fabrico (MES na sua sigla em inglês, de Manufacturing Execution System) determina tudo aquilo que a Triangle Tyre faz na produção. O MES regula o movimento das matérias-primas, a conversão em componentes e a construção de pneus até à sua inspeção final.

“A partir do momento em que as matérias-primas chegam à fábrica, são manuseadas e geridas, quase em exclusivo, por robots e pelo MES (sistema informático), que determina os parâmetros de localização e armazenamento”, explica a Triange Tyre.

Que acrescenta: “Muitas matérias-primas são sensíveis à temperatura e são armazenadas em ambientes controlados. Isto significa que, mesmo numa fase inicial, os materiais são geridos para manter a sua integridade e uniformidade”.

E vai mais longe: “Juntamente com o sistema ERP (Enterprise Resource Planning), o plano de produção é determinado com base na procura e os materiais são convertidos em componentes de pneus”.

Os robots recolhem as matérias-primas necessárias, que são transportadas para várias máquinas sem serem manuseadas por nenhum ser humano. A utilização de robótica e automatismos nestas fases, garante que a contaminação das matérias-primas seja, significativamente, reduzida, se não mesmo totalmente eliminada.

Segundo a Triangle Tyre, “todos os processos são monitorizados e geridos pelo Sistema de Fabrico Inteligente, de modo a garantir que os materiais e componentes permanecem dentro de tolerâncias mínimas pré-definidas”.

Em cada etapa do processo, o sistema pode identificar quaisquer variações e, na maioria dos casos, a interação entre a máquina e o computador pode corrigir possíveis desvios.

Esta é a fase inicial da aprendizagem automática, que aproveita as tecnologias futuristas com base em Inteligência Artificial.

Ascensão das máquinas

Que impacto tem isto no produto final? “Limitar o toque humano previne a contaminação. O que significa que os componentes se ligam melhor durante o processo de cura, pelo que a integridade geral do pneu não está comprometida, produzindo uma melhoria significativa na repetibilidade e na consistência no produto final”, revela a marca asiática.

Conforme explica, “a manutenção do controlo dos materiais conduz a componentes uniformes, que se traduzem em melhor equilíbrio. Isto garante que a uniformidade dos pneus irá entregar os parâmetros concebidos para segurança e resistência ao rolamento”.

E aprofunda: “Isto também leva a que sejam necessários menos pesos para equilibrar pneus e jantes, resultando numa maior poupança de peso uma vez instalado, reduzindo os custos do retalhista e, adicionalmente, melhorando ainda mais a resistência ao rolamento”.

Sabia que…

a Triangle Tyre Co., Ltd, fundada em 1976, é conhecida como uma das pioneiras em emissões de baixo carbono e sustentabilidade na indústria de pneus chinesa, com foco na inovação, pesquisa e desenvolvimento, design, fabrico e utilização de tecnologias de ponta?

A utilização da tecnologia para impulsionar a uniformidade no fabrico conduz, naturalmente, a uma redução dos resíduos. O que não só poupa material, como representa, também, uma abordagem mais responsável em termos ambientais na produção de pneus.

A maior complexidade da proliferação mundial em termos de parque automóvel e a evolução de medidas e tamanhos dos pneus, exige, também, uma maior flexibilidade na produção.

“A natureza informatizada do fabrico e planeamento tem impulsionado a Triangle Tyre para uma maior capacidade de lidar com a complexidade das máquinas, sendo capazes de ajudar nos detalhes de uma gama mais diversificada de tamanhos e especificações a serem planificadas”, assegura.

Acrescentando, de seguida, que “a utilização da tecnologia de MES, ERP e robótica – o que alguns chamam de Indústria 4.0 – levou a que a capacidade de produção fosse uma verdadeira vantagem competitiva, permitindo melhorias significativas na eficiência, na produtividade e, portanto, num maior controlo dos custos de conversão”.

Sustentabilidade ambiental

Para além dos avanços tecnológicos na indústria transformadora, a Triangle Tyre focou-se, também, na sustentabilidade ambiental. Nesse sentido, gera a sua própria energia, utilizando a proveniente do sol para reduzir a dependência dos combustíveis fósseis.

A iluminação inteligente é implementada em toda a fábrica, que capta a luz solar para fornecer a maior parte das necessidades energéticas de todo o processo produtivo.

Além disso, a fábrica de Weihai também capta e recicla água para, por exemplo, criar e entregar vapor ao processo de cura, baixando ainda mais a dependência dos recursos naturais.

“Na Triangle Tyre, preocupamo-nos com a vida dos nossos colaboradores, com as comunidades em que trabalhamos, com o planeta em que vivemos e com os clientes que servimos”, assegura Wayne Foster, global marketing director.

E conclui: “O nosso investimento em tecnologia inteligente na indústria transformadora é apenas uma das formas de acrescentar relevância e valor às nossas marcas no futuro”.

Secção patrocinada por empresas que apoiam jornalismo de qualidade